領航智慧製造:SMT全線數據監控如何重塑電子代工的品質天際線?

領航智慧製造:SMT全線數據監控如何重塑電子代工的品質天際線?

建立讓國際大廠信賴的透明化生產履歷,將看不見的隱性數據轉化為顯性的接單競爭力。

文章目錄

- 【前言】從「經驗驅動」到「數據驅動」的SMT革命

- 【核心技術】SMT產線監控的四大面向:流量、電能、環境與製程

- 【深度解析】數據監控賦能品質控管的5大關鍵優勢

- 全鏈路環境追溯:賦予產品「出生證明的DNA」

- 預測性維護:告別「救火式」維修,實現零停機品質

- 焊接工藝極致化:氮氣與溫度曲線的精密合奏

- 電氣過應力 (EOS) 防護:守護微電子零件的無形防線

- 數位稽核透明化:建立客戶信任的數位橋樑

- 【效益實證】智慧化升級能為企業帶來多少量化回報?

- 【結語】自動化整合專家的角色:將數據轉化為競爭力

【前言】從「經驗驅動」到「數據驅動」的 SMT 革命

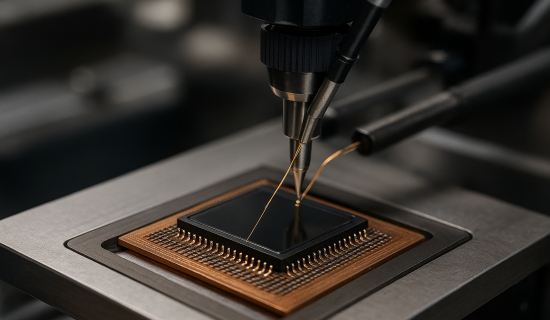

在電子製造服務(EMS)產業中,表面貼焊技術(SMT)產線的穩定性直接決定了產品的生命週期。過去,品質控管高度依賴資深技師的經驗與定期的抽樣檢驗。然而,隨著消費性電子產品日益精密、車用電子對安全性的嚴苛要求,傳統的「事後檢測」已不足以應對當前的挑戰。

作為自動化整合的專家,我們深知:「看不見的東西,就無法管理。」 透過在SMT全線導入流量、電壓電流、溫溼度等感測數據,我們正幫助EMS廠從傳統製造轉型為智慧工廠,將品質控管從「發生後的補救」推向「發生前的預防」。【核心技術】SMT產線監控的四大面向

要實現真正的智慧控管,必須對產線進行全方位的「數位感知」:

- 環境數據(溫溼度):監控錫膏儲存與作業區的環境,防止因溼度過高導致的焊接噴濺或氧化。

- 流量數據(氣體/流體):監控迴焊爐內的氮氣流量與抽風壓力,確保焊接氛圍的穩定性。

- 電能數據(電壓/電流):監控各站點設備馬達、加熱棒的電氣特性,偵測異常波動。

- 製程參數:結合設備原有的PLC數據,實現參數與環境數據的交叉比對。

【深度解析】數據監控賦能品質控管的 5 大關鍵優勢

1. 全鏈路環境追溯:賦予產品「出生證明的 DNA」

在高品質要求的訂單(如醫療、航太)中,客戶要求的不再只是「良品」,而是「製程完全受控的良品」。

透過數據監控,每一片PCBA在通過錫膏印刷、貼片、迴焊時的環境溫溼度,都會被精確記錄並與產品序列號(SN)綁定。當未來發生失效分析時,數據庫能立即調取生產當時的環境參數。這種「數位指紋」的建立,能讓客戶對代工廠的品質透明度產生極高的信任感。

2. 預測性維護:告別「救火式」維修

傳統產線往往在出現不良品或設備當機後才進行維修。透過監控設備的電流波動,我們可以辨識出設備的「亞健康狀態」。

例如,當貼片機吸嘴的真空幫浦電流異常上升,可能代表濾網堵塞或機械磨損。在品質偏移尚未發生前,系統便會發出預警訊息。這不僅保護了產品品質,更避免了因突發性停機帶來的產能損失。

3. 焊接工藝極致化:氮氣與溫度曲線的精密合奏

迴焊爐是SMT的心臟。氮氣流量的穩定度直接影響焊點的浸潤性與氧化程度。

我們導入的高精度流量計能即時反饋消耗量,並與溫度控制系統聯動。透過數據監控,我們能確保每一片板子都經過了精密的完美加熱過程-不過熱、不冷焊。這對於降低產品的早期失效率(Infant Mortality)至關重要。

4. 電氣過應力(EOS)防護:守護無形防線

電子零件越來越微型化,對靜電與異常電壓極其敏感。

透過對產線接地電阻與設備漏電流的即時監控,我們能有效預防電氣過應力(EOS)。許多在出廠檢測時正常的產品,若在生產中受到微小的電流衝擊,可能導致其在使用三個月後突然毀損。數據監控能確保生產環境始終處於電氣安全區,大幅提升產品的長期可靠度。

5. 數位稽核透明化:建立信任的數位橋樑

以往客戶進行工廠稽核(Audit)需要翻閱大量的紙本簽到表與查檢表。

現在,透過自動化整合系統,我們為客戶提供數位化品質看板。客戶甚至可以遠端登入,查看其訂單在線上的即時環境參數。這種高度的數據透明化,不僅縮短了稽核週期,更成為EMS廠在競標國際大廠訂單時的核心競爭力。

【效益實證】智慧化升級能為企業帶來多少量化回報?

增加這些監控系統後,企業通常能在以下幾個維度獲得顯著的量化效益。雖然具體百分比會依原有的自動化程度而異,但以下為工業 4.0 轉型後的常見指標:

1. 直通率(First Pass Yield, FPY)提升:2% ~ 5%

- 原因:透過即時監控溫溼度與參數偏移,能減少錫膏印刷不良與焊接缺陷。對於高密度的PCBA,FPY每提升1%,省下的返修成本非常驚人。

2. 設備停機時間(Downtime)減少:15% ~ 30%

- 原因:監控電壓電流可進行預測性維護(Predictive Maintenance)。在馬達或真空幫浦失效前進行更換,避免生產中斷。

3. 售後維修成本(RMA Cost)降低:10% ~ 20%

- 原因:更好的工藝控制減少了「隱性裂痕」或「弱焊」產品流向市場,降低了保固期內的維修率。

4. 生產效率(OEE)提升:10% ~ 15%

- 原因:自動化數據採集取代人工點檢,作業員可以專注於異常排除,縮短反應時間。

5. 材料損耗率降低:5% ~ 10%

- 原因:減少了因為環境不穩定(如溼度過高導致錫膏報廢)或製程異常產生的整批性報廢。

【結語】自動化整合專家的角色:將數據轉化為競爭力

在智慧製造的浪潮下,「自動化」已不再僅僅是機械手臂的擺動,而是「資訊流與實體流的完美整合」。

我們公司作為自動化整合的技術領航者,不僅提供感測器的安裝,更提供完整的數據整合解決方案。我們將流量、電壓、溫溼度等碎片化的數據,轉化為易於解讀的經營決策儀表板。

如果您希望提升SMT產線的品質韌性,或正面臨客戶對智慧製造的嚴苛要求,請與我們聯繫。我們將為您量身打造一套「會說話的產線」,讓品質成為您最堅實的業務推手。